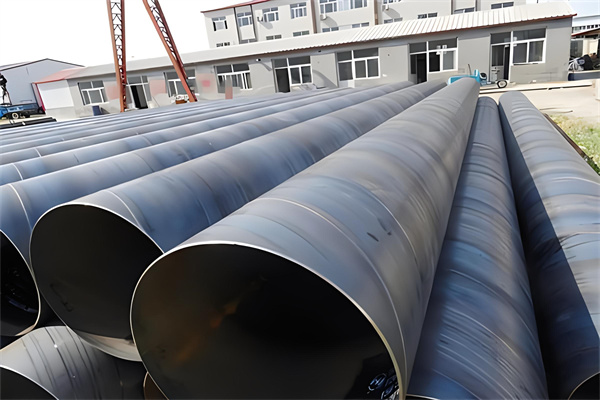

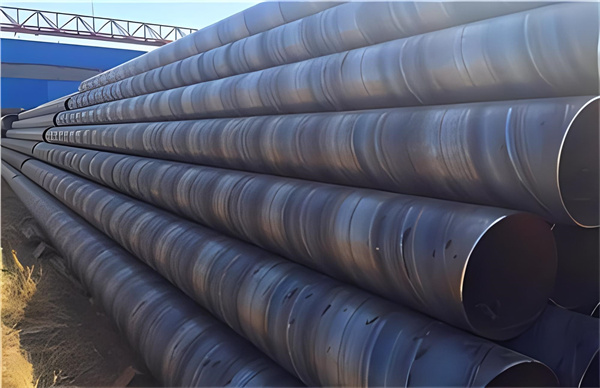

双鸭山螺旋钢管,作为一种广泛应用于石油、天然气、水、蒸汽等流体输送的管道材料,其生产工艺对于保证产品质量、提高生产效率以及降低生产成本具有至关重要的作用。本文将从原材料准备、成型工艺、焊接工艺、后处理工艺等方面详细介绍双鸭山螺旋钢管的生产工艺。

一、原材料准备

双鸭山螺旋钢管的主要原材料为钢板,其质量直接关系到钢管的质量。因此,在生产过程中,首先要对钢板进行严格的质量检查,确保其符合生产要求。同时,还需要对钢板进行预处理,如除锈、去油、矫平等,以保证钢板表面的清洁和平整度。

二、成型工艺

成型工艺是双鸭山螺旋钢管生产过程中的关键环节。首先,将预处理后的钢板送入成型机组,通过多道成型辊的连续作用,使钢板逐渐弯曲成圆形。然后,通过调整成型辊的间距和角度,使钢板在成型过程中保持稳定的圆度和壁厚。最后,将成型后的钢管送入定径机组,通过定径辊的挤压作用,使钢管的圆度和壁厚达到最终要求。

三、焊接工艺

焊接工艺是双鸭山螺旋钢管生产过程中的核心环节。在钢管成型后,需要通过焊接将钢板连接成一体。常用的焊接方法有埋弧焊和高频焊。其中,埋弧焊因其焊接质量好、效率高而被广泛应用于双鸭山螺旋钢管的生产中。在焊接过程中,需要严格控制焊接参数,如焊接电流、焊接速度、焊接温度等,以保证焊接质量。

四、后处理工艺

后处理工艺是双鸭山螺旋钢管生产过程中的最后一道工序。在焊接完成后,需要对钢管进行冷却、矫直、除渣、防腐处理等操作。其中,防腐处理是为了防止钢管在使用过程中受到腐蚀而进行的处理,常用的防腐方法有涂漆、喷涂等。

通过以上四个环节的生产工艺,双鸭山螺旋钢管得以从原材料逐步加工成为合格的产品。在实际生产过程中,还需要对各个环节进行严格的质量控制和技术管理,以确保产品质量和生产效率。同时,随着科技的不断进步和市场的不断发展,双鸭山螺旋钢管的生产工艺也将不断更新和完善,以满足更高标准和更广泛的市场需求。

总之,双鸭山螺旋钢管的生产工艺是一个复杂而精细的过程,需要各个环节的紧密配合和严格控制。只有这样,才能生产出高质量、高效率的双鸭山螺旋钢管,为石油、天然气、水、蒸汽等流体输送提供可靠的保障。

17661876296

17661876296 17661876296

17661876296 694736884@qq.com

694736884@qq.com 山东省聊城市开发区兴隆钢材市场

山东省聊城市开发区兴隆钢材市场

客服1

客服1  客服2

客服2